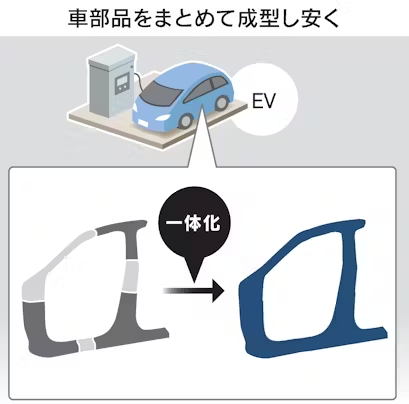

複数の車体部品をひとまとめにして成型し、巨大な部品を造る。部品点数が少なくなるため、組み立て工程を簡素化でき、コスト削減につながる。代表的な一体成型の技術が「ギガキャスト」だ。溶かしたアルミニウムを流し込み、一気に冷やして固めて取り出す。鉄を使った部品より軽量化できる。

米テスラが2020年に他社に先駆けてギガキャストを導入した。多目的スポーツ車(SUV)の部品171点を2点に抑えた。コスト削減の軸となる技術になっている。スマートフォン世界大手の中国・小米(シャオミ)は3月に発売した電気自動車(EV)で採用し、上級モデルの価格をテスラの半値以下にした。

ギガキャストは完成車メーカーが自社工場で成型することが多い。部品を調達する必要がなくなるため、受注がなくなる部品メーカーも出てくる可能性がある。アルミは強度などが鉄より劣る弱点があり、全ての量産車には導入できないとみられている。鉄の一体成型はガソリン車からEVまで全車種に導入できる。

【関連記事】

- ・ホンダ部品、EVコスト減へミタルと連携 中国車に対抗

- ・日産自動車、銅不要のEVモーター 軽量化とコスト削減で

- ・「佐藤トヨタ」1年、時価総額2倍 HV好調でテスラに迫る

鄭重声明:本文の著作権は原作者に帰属します。記事の転載は情報の伝達のみを目的としており、投資の助言を構成するものではありません。もし侵害行為があれば、すぐにご連絡ください。修正または削除いたします。ありがとうございます。